Objetivo

Criar Ordem de Produção de um determinado produto como planejada, consumindo a engenharia do produto para fazer as proporções de materiais e operações de produção necessárias para uma determinada quantidade a ser produzida

Configuração

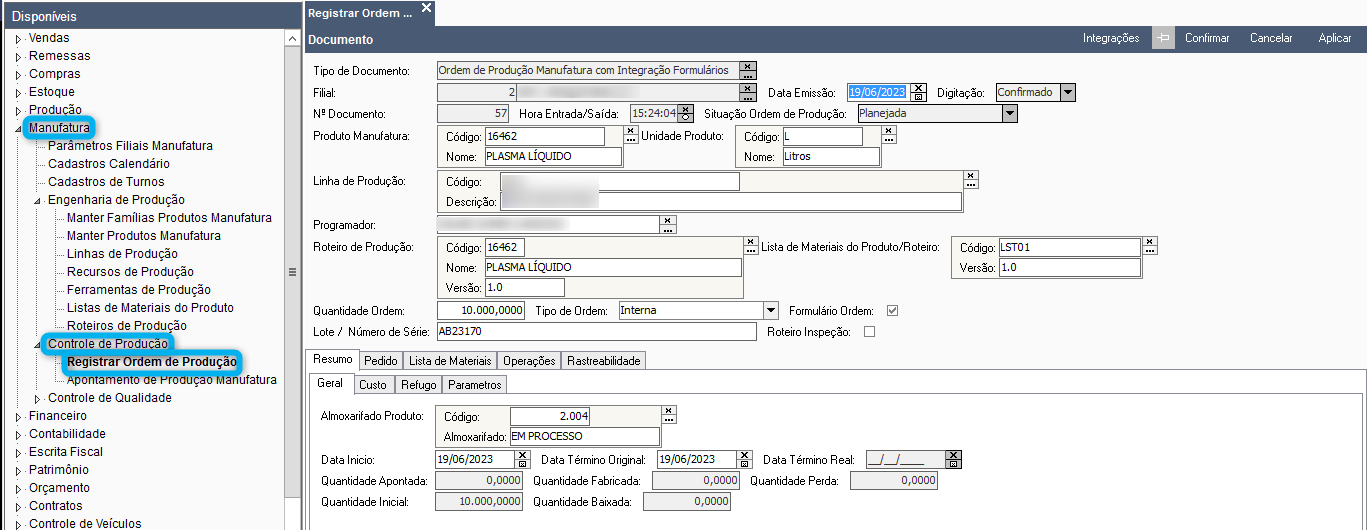

Ordem de produção

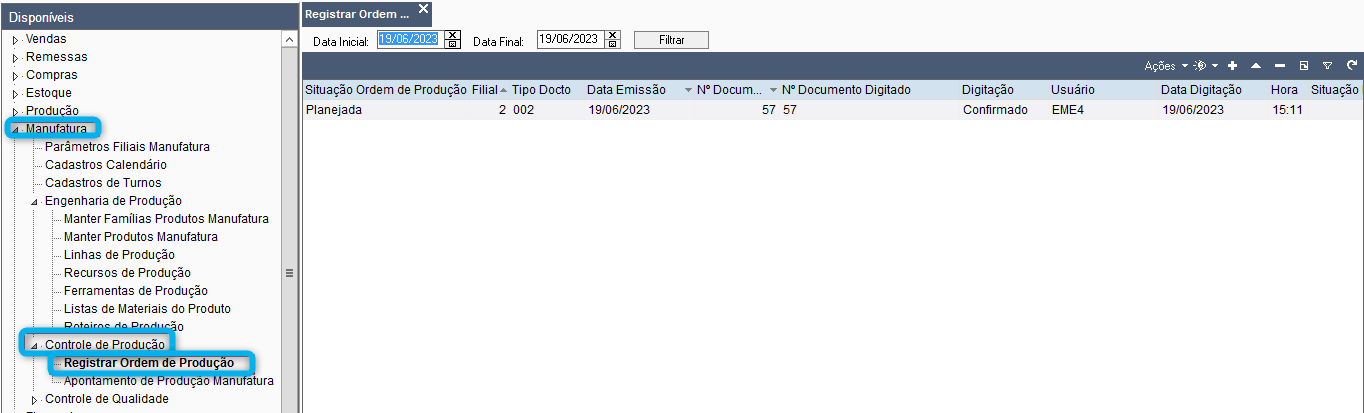

Caso de uso: Manufatura > Controle de Produção > Registrar Ordem de Produção

A inclusão da ordem de produção se dará somente de forma manual. O usuário deverá informar a filial que executará a produção, o código do produto pai a ser produzido, o que irá carregar a unidade de medida e a descrição a partir do relacionamento do produto com a filial, a quantidade prevista de produção, as datas previstas de início e fim da ordem, o lote ou número de série. O usuário poderá, se julgar necessário, incluir uma observação e um índice de prioridade numérica na ordem.

Status da Ordem

As ordens de produção devem ser criadas com o status “Planejada”.

Tipos de status da Ordem

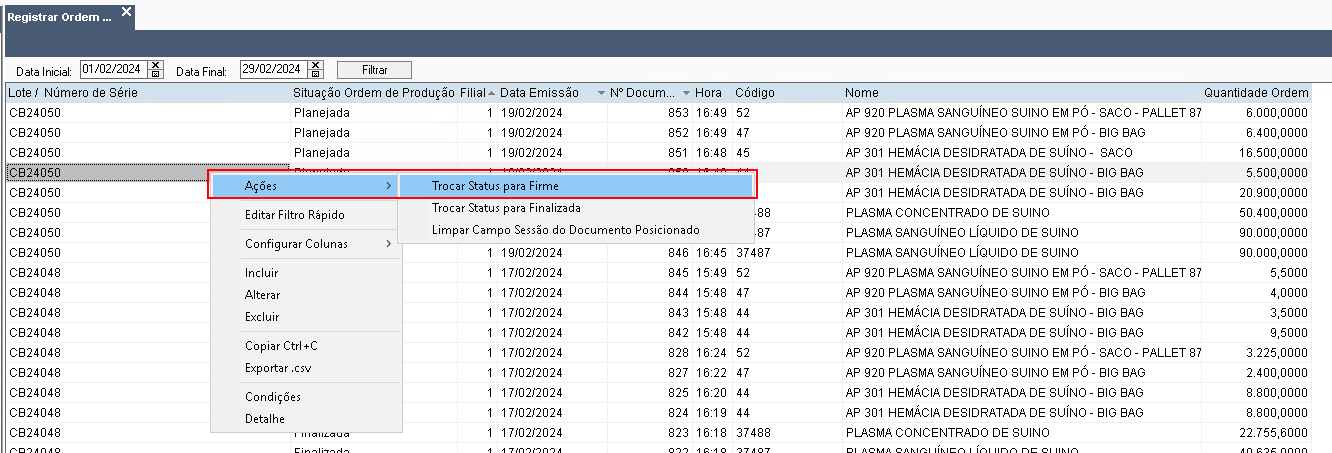

- Planejada – Pode ser alterado o documento e pode ser passado para Firme somente manualmente. Não pode fazer apontamentos de baixa ou horas. Pode ser excluída.

- Firme – Alterado manualmente por ação do programador. Neste status o cabeçalho da ordem não pode ser mais alterado. Permitido alterar a lista de material e a operação.

- Baixada – Quando teve algum apontamento de baixa de material sem ter produto acabado apontado. Altera de forma automática de Firme para Baixada.

- Em Andamento – Quando teve algum apontamento de produto acabado. Altera de Firme ou Baixada para Em Andamento.

- Finalizada – Pode ser alterada de forma manual para finalizada dos seguintes Status: Firme, Baixada, Em Andamento. Quando for feito o último apontamento de produto acabado o sistema pergunta ao usuário se quer finalizar a ordem ou não.

- Concluída – Valorização da ordem com sucesso. Isto acontece somente no módulo de Custos.

Alterando a Ordem de Produção de Planejada para Firme

Regras de negócio e Parâmetros

- FILIAL: Se nos parâmetros de manufatura estiver assinalada a opção “Filial Única”, o campo filial deve ser desabilitado ao usuário e preenchido com a “Filial Padrão”. Caso não esteja marcada a opção “Filial Única” nos parâmetros de produção, o campo Filial deverá ser preenchido com a “Filial Padrão”, permitindo alteração pelo usuário.

- LINHA DE PRODUÇÃO – Indica a linha de produção para fabricação do produto.

- CALENDÁRIO – As datas de início e fim da ordem de produção devem atender a dias úteis previstos no calendário de produção definido nos parâmetros de manufatura da filial selecionada. Caso o usuário informe um dia não útil, deverá ser sugerido o próximo dia útil do calendário informado nos parâmetros de manufatura.

- ROTEIRO – Caso o produto pai tenha mais de um roteiro de fabricação cadastrado na Engenharia cabe ao usuário selecionar qual o roteiro que será utilizado para a ordem. O campo “Roteiro” na inclusão da ordem de produção deverá estar desabilitado ao usuário caso o produto pai possua um único roteiro válido cadastrado na Engenharia. Caso exista mais de um roteiro cadastrado, deverá ser utilizado como default o roteiro principal definido na Engenharia, podendo o usuário consultar e alterar o roteiro a ser aplicado.

Recalcular Lista de material e Operações

Para recalcular a lista de material e operações após mudar a quantidade é necessário clicar no botão de “Confirmar“.

Apontamento de produção

Caso de uso: Manufatura > Controle de Produção > Apontamento de Produção

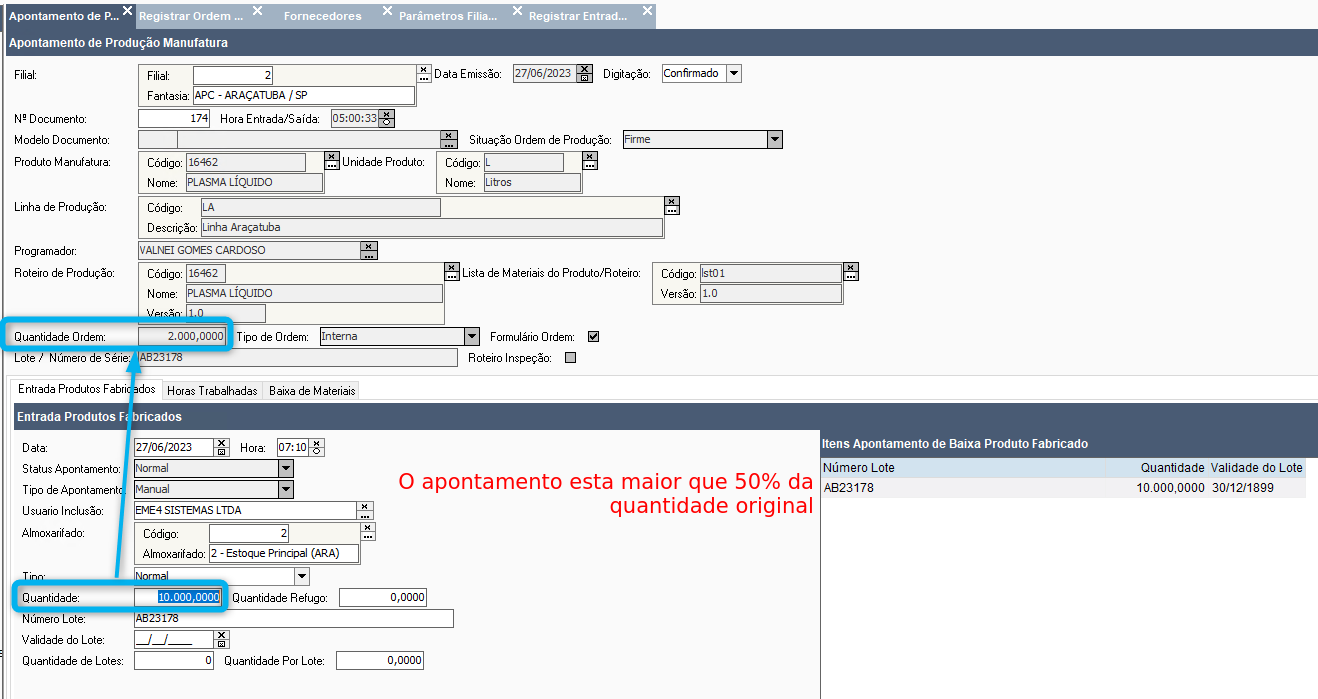

Mensagem de tolerância para apontamentos conforme parâmetro global

Apontamentos de produto acabado

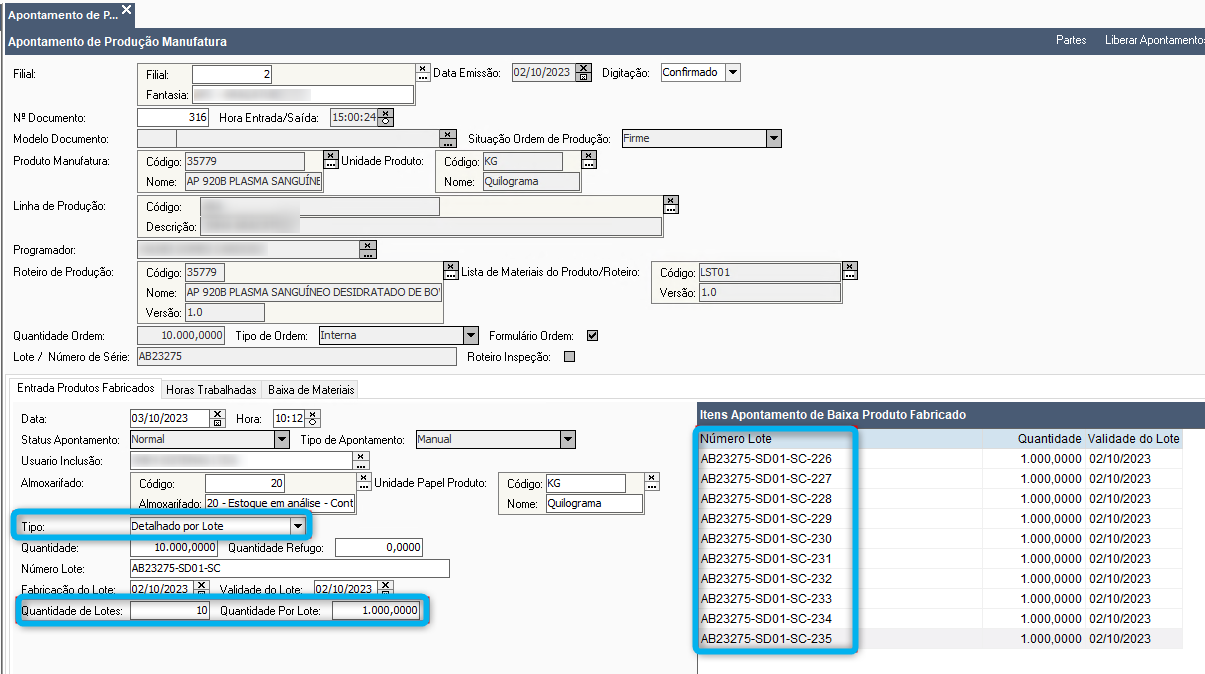

Para o controle de palete de produto acabado deve ser feito o seguinte procedimento para criar os lotes por palete:

- Alterado o campo Tipo para Detalhamento por Lote,

- Informar a quantidade total produzida

- Informar a quantidade de Lotes e qual é o peso por lote em Quantidade por Lote

- Confirmar as entradas dos dados

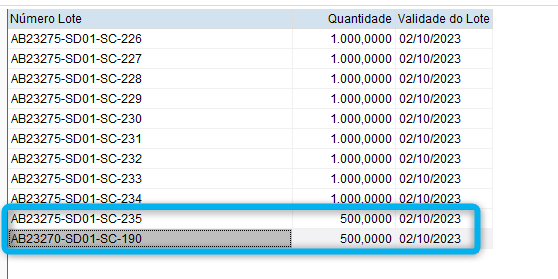

Abaixo pode ser visto a sequência numérica criada para os paletes no campo de Número Lote

Para paletes parciais pode ser editado o registro e fazer a redistribuição da quantidade. Abaixo segue um exemplo onde o palete final 235 foi redistribuído manualmente em mais um palete que já estava no estoque.

Esta funcionalidade serve para os paletes parciais que podem ter mais de um lote em um mesmo palete.