Objetivo

A engenharia é a base para o manufatura, contendo todo o planejamento do um produto a ser fabricado de forma escalar usando matérias primas e recursos distribuídos em roteiros de produção.

Também facilita o planejamento com variações do produto, simplesmente usando versões diferentes da lista de material, assim como dos recursos utilizados.

Todo o cálculo de proporcionalidade a ser produzido esta contido na engenharia do produto.

Configuração

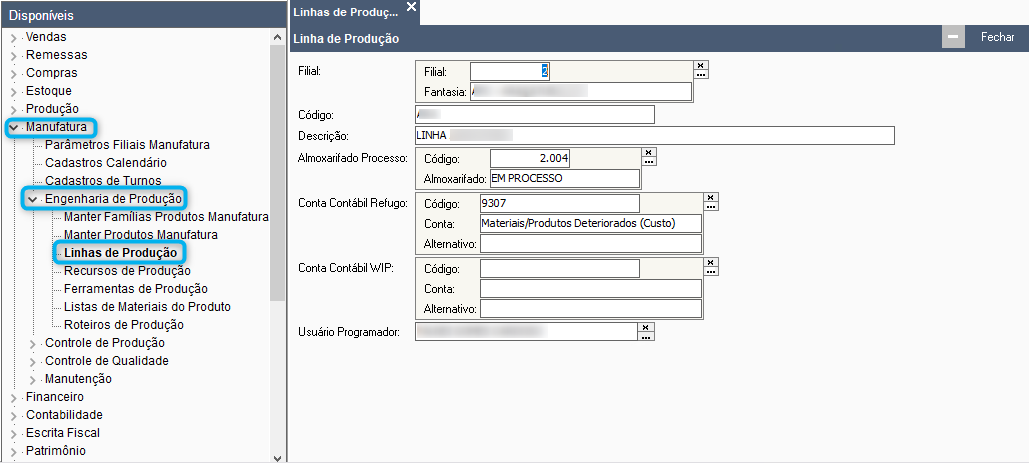

Linha de Produção

Permite incluir ou alterar a linha de produção para a família. Linha de Produção é um local físico destinado a fabricação ou montagem dos produtos da empresa. Uma ordem referente a determinado produto poderá eventualmente ser executada também em uma linha de produção diferente do padrão do produto.

Filial – Inserir o código que identifica a filial a que pertence a Linha de Produção. O parâmetro informado será assumido automaticamente pelo sistema caso a empresa possua apenas uma filial, ou será mostrada a filial padrão do Parâmetro de Manufatura para ser confirmada ou alterada.

Linha Produção / Descrição – Linha de Produção é um local físico destinado a fabricação ou montagem dos produtos da empresa. Uma ordem referente a determinado produto poderá eventualmente ser executada também em uma linha de produção diferente do padrão do produto.

Almoxarifado de Processo – Inserir o código que identifica o almoxarifado de processo normalmente utilizado para armazenamento de produtos em elaboração da Linha de Produção.

Conta Contábil Refugo – Essa conta será utilizada pelo sistema para gerar movimentos de refugo no momento do apontamento. Caso o apontamento possua refugo, será gerado um movimento de refugo para a conta definida como conta de refugo. Para contabilização, essa conta reunirá todas as despesas que foram originadas por refugo.

Conta WIP – É a conta que será automaticamente lançada em todas as ordens de produção, podendo ser alterada se necessário. Nas movimentações com ordens essa é a conta em que será creditado o valor do produto acabado e debitado o valor dos materiais e vetores de custos.

Programador – Permite informar o programador default da Linha de Produção. Para as ordens de processo, o sistema deve sugerir no momento do cadastramento das ordens o programador padrão do produto ou da linha de produção.

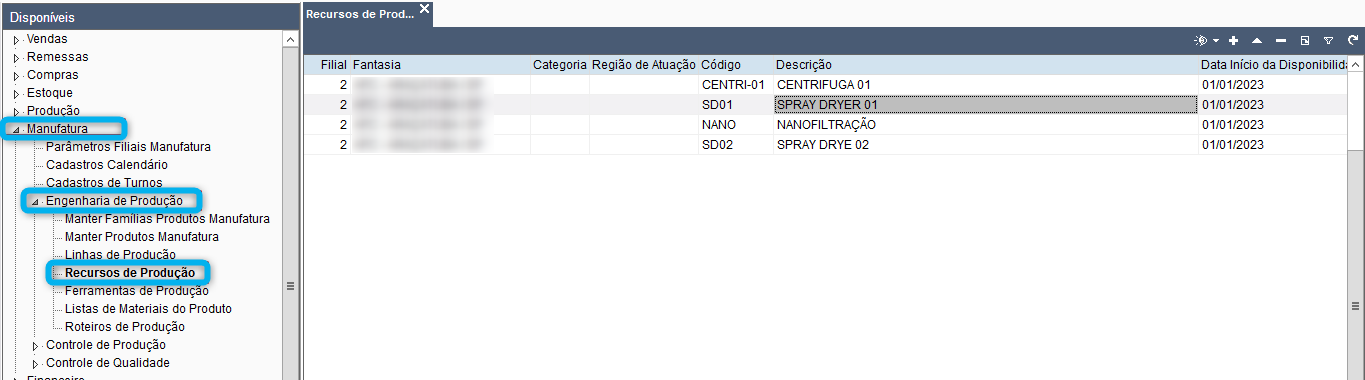

Recursos

No caso de uso: Manufatura -> Engenharia de Produção -> Recursos de Produção

Incluir o recursos que podem ser uma máquina ou trabalhadores e que são usados para processar um produto semi-elaborado ou acabado.

Geralmente, uma fábrica tem várias recursos que fazem parte de uma linha de produção.

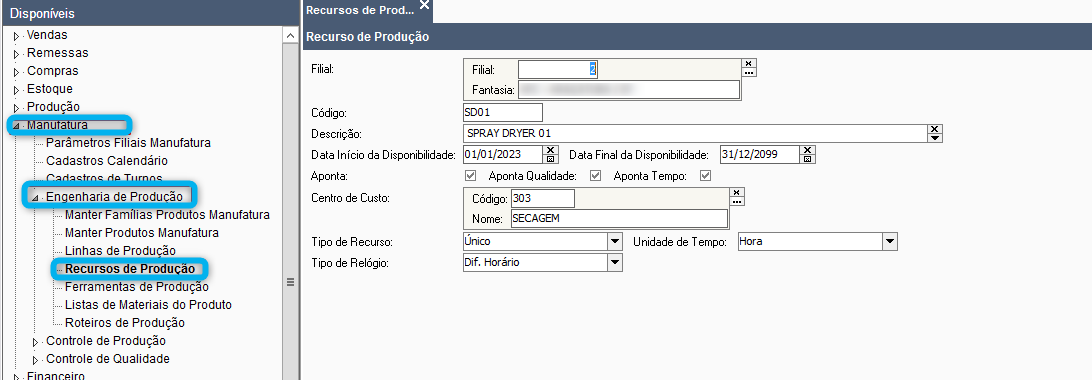

Um recurso deve estar ligado a uma filial, a um período de disponibilidade e a um centro de custo.

Como os recursos geram custo para a produção, estes devem ser contabilizados e é necessário saber como medir estes gastos.

- Apontamentos

- Aponta – Permite fazer apontamentos do recurso para a ordem de produção

- Aponta Qualidade – Permite que o recurso faça apontamentos no módulo de qualidade

- Aponta Tempo – Permite que o recurso aponte o tempo utilizado na execução

Para isto a Unidade de Tempo deve ser definido assim como o Tipo de Relógio.

- Unidade de Tempo

- Segundo

- Minuto

- Hora

- Tipo de Relógio

- Horário – Aponta a quantidade de horas executada

- Dif. Horário – Aponta a hora inicial e a final para que o sistema calcule a quantidade de horas. (Neste caso também é registrado a hora inicial e final)

- Centesimal – Aponta a quantidade em centesimal trabalhada. Exemplo 0,5 horas equivale a 30 minutos.

- Dif. Centesimal – Aponta a hora centesimal e final trabalhadas equivalente a Dif. Horário, só que em centesimal. Exemplo 1,5 até 3,5 equivale a 1:30 a 3:30.

- Outra característica é se o Tipo de Recurso é Único, Paralelo, ou Carga, o que define como ele deve ser executado em conjunto com outros recursos.

- Único - Quando executa somente uma operação por vez, ou seja, não permite sobreposição de apontamentos no mesmo intervalo de tempo.

- Paralelo - Quando executa duas ou mais operações simultaneamente. Permite apontamentos de operações simultâneos.

- Carga – Quando processa múltiplas operações em uma única carga.

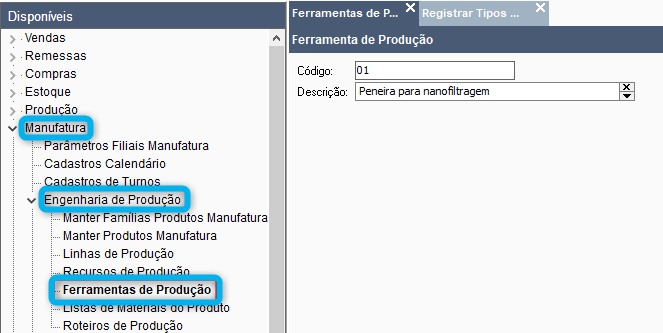

Ferramentas

No caso de uso: Manufatura -> Engenharia de Produção -> Ferramentas de Produção

É usada no roteiro de produção para identificar uma ferramenta quando tiver.

Esta ferramenta é apenas informativa e não tem influência no processo produtivo.

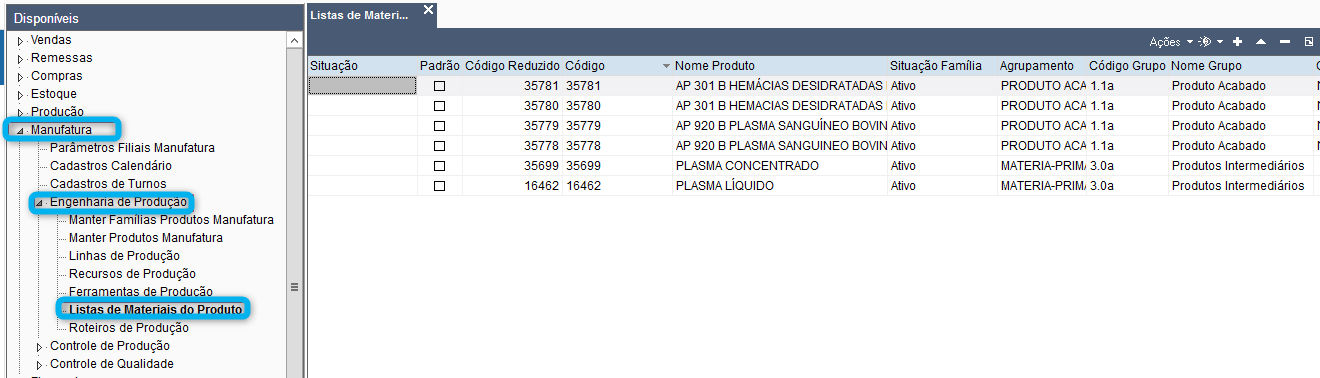

Lista de material

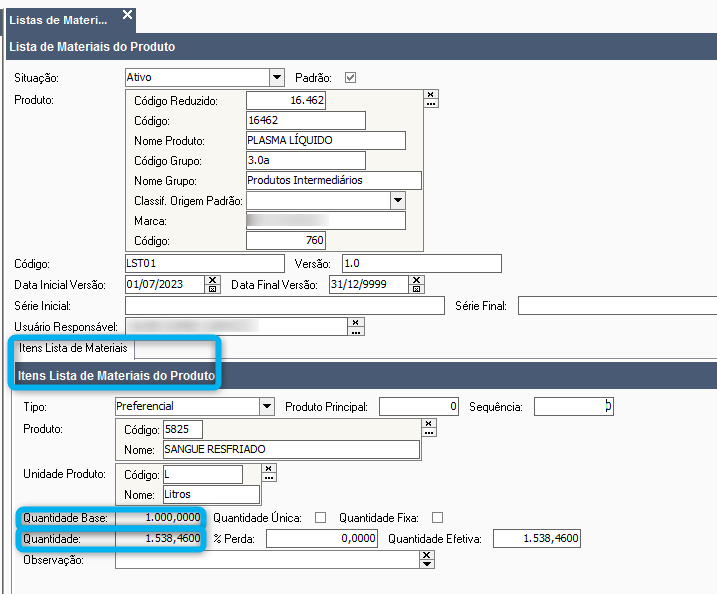

No caso de uso: Manufatura -> Engenharia de Produção -> Listas de Materiais do Produto

Uma lista de materiais é uma lista de matérias-primas, subconjuntos, conjuntos intermediários, subcomponentes, peças.

As quantidades de cada material são necessárias para fabricar um produto final.

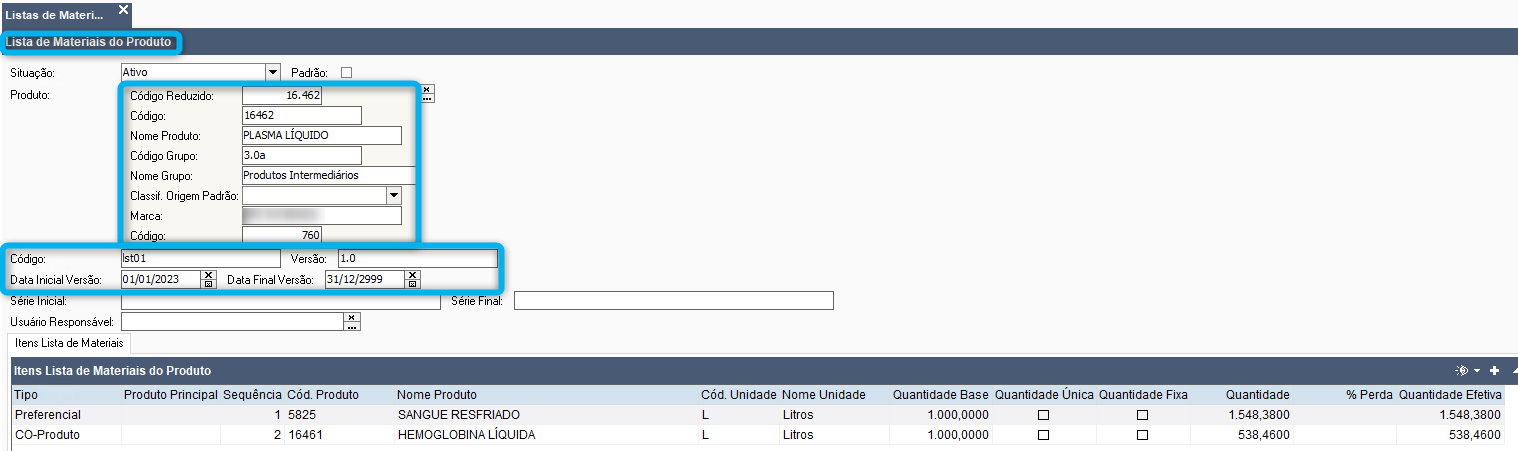

A lista de material é definida por um produto a ser fabricado, código e versão da lista, assim como um período de vigência.

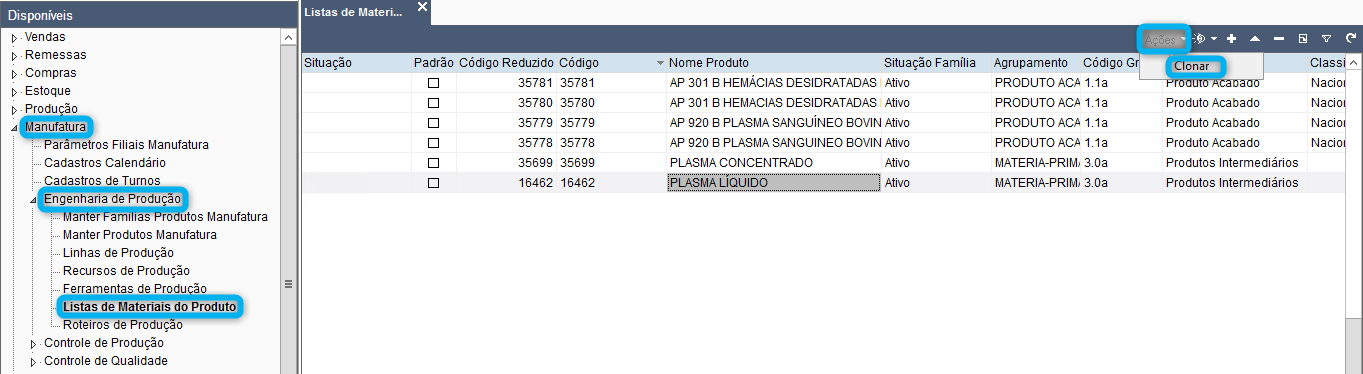

Uma lista pode ser clonada para criar uma nova versão e reaproveitar todo sua estrutura.

Itens da lista são os componentes ou materiais usados na produção e tem uma proporcionalidade em relação ao produto fabricado.

Esta proporcionalidade é definida pela Quantidade Base e a Quantidade de material utilizado.

Desta forma podemos usar a quantidade base, informando, por exemplo, que para 1.000 litros de sangue precisamos de 1 palete.

- Tipo – Muitos itens da lista podem ter funcionalidades e estocagem diferentes. Para isto usamos o campo Tipo que pode ser:

- Preferencial – Material principal a ser baixado.

- Alternativo – Material alternativo a ser baixado. Deve ter vínculo com o preferencial e ter a mesma sequência dele para que o sistema identifique os itens alternativos ao preferencial.

- Opcional – Material opcional para uso na lista, ou seja, não é obrigatório.

- Fantasma – Produtos fantasmas são cadastros que a empresa não controla seu estoque e não são fabricados nem comprados, servem apenas para compor uma “receita” padrão e serem utilizados na composição dos demais produtos fabricados.

- Co-produto – O coproduto é um produto secundário gerando durante o processo produtivo com aproveitamento econômico e relevante para o negócio da empresa.

- Subproduto – O subproduto é um produto secundário gerando durante o processo produtivo que pode ter aproveitamento econômico sendo vendido ou reutilizado no processo produtivo, ou ser considerado um resíduo a ser descartado sem nenhum aproveitamento econômico.

- Sequência – Exibe a sequência do produto filho na lista de materiais. Caso haja a necessidade de intercalar algum produto filho é possível renumerar a sequência.

- Produto – Produto acabado ou semielaborado a ser produzido na Ordem de produção.

- Unidade Produto – Unidade de medida para produzir o produto.

- Quantidade Base – É a quantidade base a ser produzida em relação a quantidade do material consumido.

- Quantidade Fixa – Quantidade Fixa de material a ser consumido independente da quantidade produzida.

- Quantidade – É a quantidade de material necessário para produzir um quantidade base de um produto.

- % Perda – Exibe o percentual sobre a quantidade do produto filho que será “perdida” durante o processo produtivo. Ao ser informado este percentual, o sistema calcula automaticamente a quantidade efetiva do produto filho.

- Quantidade Efetiva – Exibe a quantidade efetiva do produto filho, correspondendo à quantidade do produto filho descontado o % Perda.

- Observação: Campo texto livre para qualquer informação adicional.

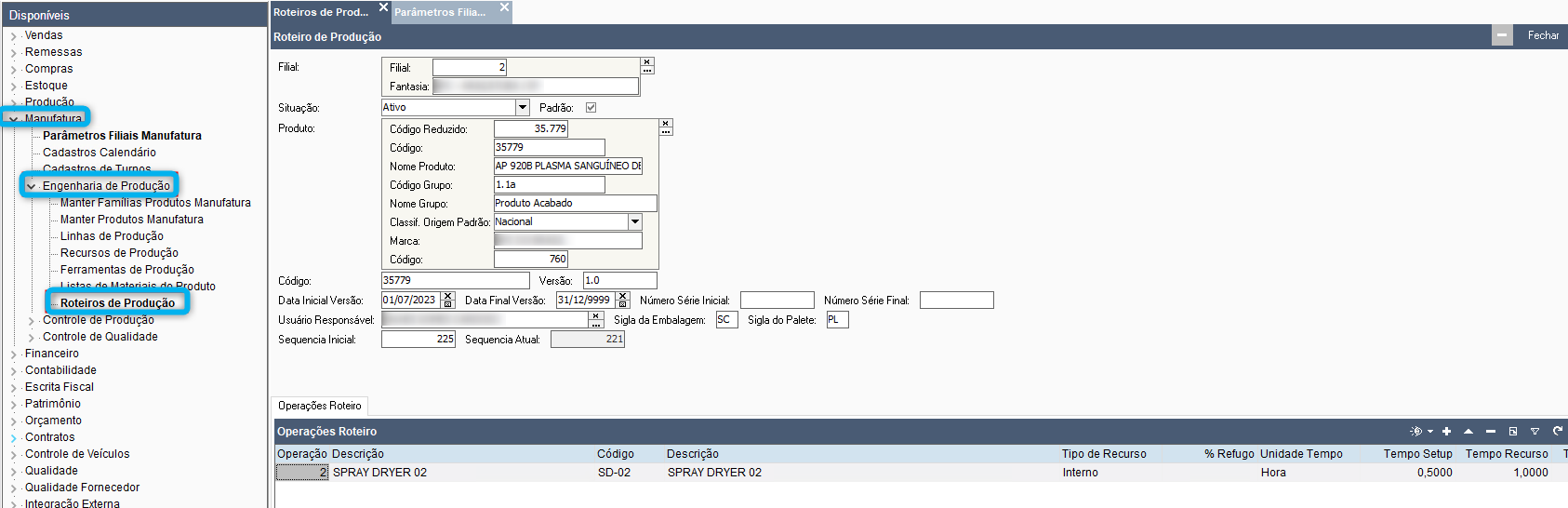

Roteiro de produção e operações

No caso de uso: Manufatura -> Engenharia de Produção -> Roteiros de Produção

Manufatura Variável: exibe o código do roteiro de fabricação ao qual o produto possa estar vinculado. Cada roteiro representa um caminho diferenciado de produção do mesmo produto pai, podendo ter operações e listas de materiais diferenciadas entre si.

As operações contem informações do recurso utilizado no processo e os parâmetros relacionados ao tempo necessário para a produção de uma determinada quantidade do produto.

Ao criar um novo roteiro informe os seguintes dados:

- Produto – Produto a ser processado.

- Código – Código do roteiro.

- Versão – O código do produto pai do processo associado ao código do roteiro e da versão compõem a chave que define diferentes cadastros para um processo, sendo que somente uma versão poderá estar ativa para o mesmo roteiro e produto. O usuário responsável define o executante do cadastro.

- Data Inicial Versão e final – As datas de início e fim definem o intervalo de validade da versão cadastrada, sendo que não poderá haver sobreposição de datas entre diferentes versões.

- Número série inicial e final – As informações de série início e série fim somente devem ser habilitadas caso o produto pai do roteiro / processo seja controlado no estoque por número de série. Neste caso deve ser informado o intervalo de números de série em que a versão do processo será válida, e esta informação será recuperada posteriormente na emissão das ordens de produção.

- Usuário responsável pelo roteiro.

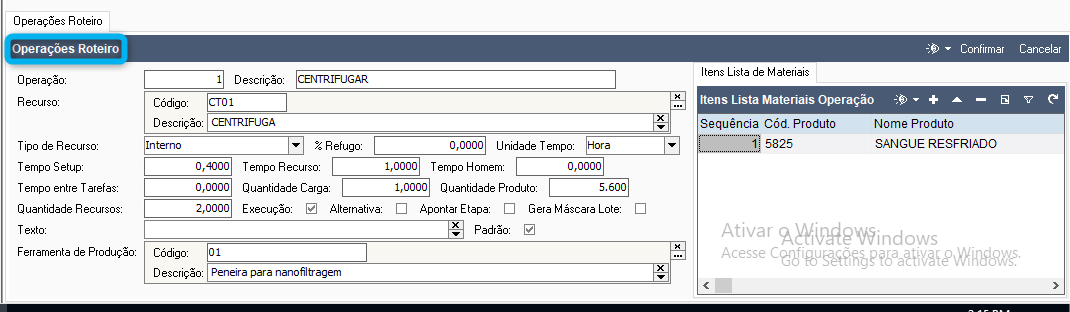

Operações Roteiro

- Operação e Descrição – Definir quais as ações são etapas do processo produtivo do produto pai de forma sequencial e ordenada.

- Recurso –Inserir recurso de produção cadastrado.

- Execução – Operação industrialização: campo lógico que define quando são contratados serviços de terceiros.

- Tipo de Recurso – Informar o recurso previsto para a execução da operação.

- Interno

- Externo

- % Refugo – Informa o percentual de refugo teórico a ser considerado a cada geração das operações nas ordens de produção. Será calculada uma quantidade de horas a maior de maneira que, após aplicar o fator de refugo possa ser apurado o tempo efetivo.

- Unidade Tempo – Define a unidade de tempo aplicada à operação, sendo as opções disponíveis:

- Segundo

- Minuto

- Hora – É o Padrão

- Tempo Setup – É o tempo necessário para preparar o recurso para fazer o trabalho, e será utilizado para o cálculo do custo gerencial.

- Tempo Recurso – Define o tempo de utilização do recurso de produção para a execução da tarefa, assim como será utilizado para cálculo da carga máquina do recurso. Importante: Pode-se optar em valorizar a operação ou pelo tempo homem ou pelo tempo recurso, conforme parâmetro do centro de custo relacionado ao recurso.

- Tempo Homem – É o tempo necessário para que o recurso ou operador execute a operação. É equivalente ao tempo utilizado para o cálculo do Vetor de Custo e cálculo do custo gerencial.

- Tempo entre Tarefas – Permite inserir o tempo necessário ao produto para que ele possa seguir para a próxima operação.

- Quantidade Carga – Apresenta a quantidade de cada carga para a operação.

- Quantidade Produto – O número de unidades a que se referem os tempos de fabricação. Esta relacionado com o campo Tempo Recurso.

- Quantidade Recursos – O número de máquinas ou homens do recurso relacionado a operação.

- Alternativa – Operação Alternativa: as operações alternativas são aquelas que são utilizadas como substitutas dando sequência ao processo de fabricação.

- Apontar Etapa – Este parâmetro deve ser ativado caso o produto pai seja apontado por etapa, e serve para indicar quais operações representam uma etapa para apontamento.

- Texto – Possibilita a descrição da operação conforme a necessidade de maior ou menor detalhe.

- Padrão – Define a operação padrão

- Ferramenta de Produção – Define o ferramental utilizado para a execução da operação

- Itens Lista Materiais – Vincula a operação a um item da lista de material

Exemplo de cálculo baseado em recurso.

O recurso tem uma capacidade de produção de 10.000 unidades (UN) por hora. Neste caso a fórmula base do recurso é:

**Quantidade de UN por hora** = _**(Quantidade Produto / Tempo Recurso)**_

Se temos uma Ordem de Produção (OP) para produzir 100.000 UN do produto, a fórmula é:

(Quantidade da OP / (Quantidade Produto / Tempo Recurso)) + Tempo Setup.

(100.000 / (10.000/1)) + 0,5 = 10,5 horas

O resultado é: Necessário 10:30 minutos da máquina para produzir 100.000 UN.